Oberflächenbeschichtung mit Chemisch Nickel | Nickel Phosphor

Hoher Korrosionsschutz und gleichmäßiger Schichtaufbau

Vernickeln nach DIN EN ISO 4527, LN 9368-4300, DIN 29743, SAE AMS 2404, SAE AMS QQ-N-290, SAE AMS C-26074

Konformität: ►RoHS ►REACH ►WEEE

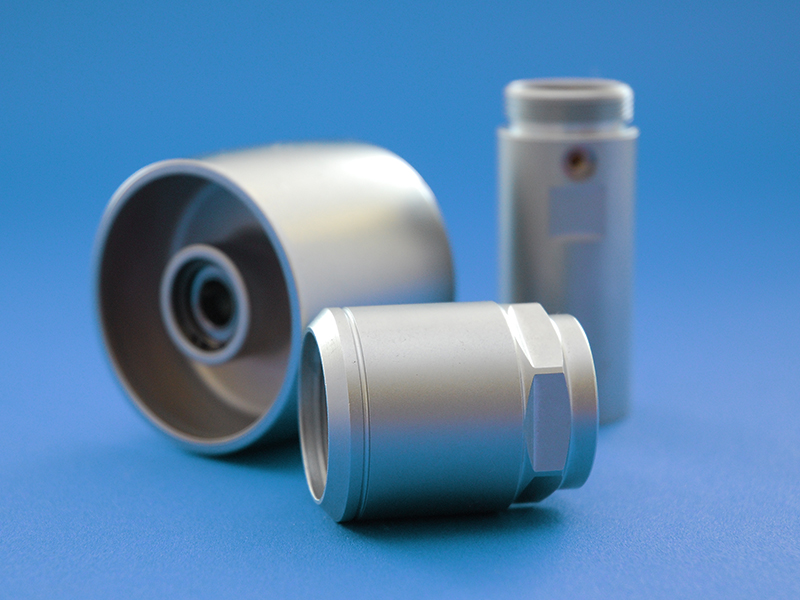

Gestell- und Trommelverfahren: max. Maße in mm L x B x T - 1500 x 350 x 850

Wir bieten auch Spezialbeschichtung für besonders hohen Korrosionsschutz und Härte an:

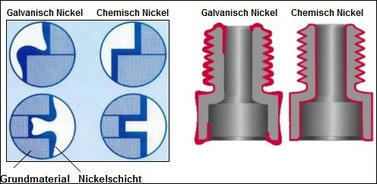

Doppelte Nickelbeschichtung (Kombinationsschicht) bestehend beispielsweise aus

► je einer chemischen mittel- und hochphosphorhaltigen Nickelschicht (Mid und High Phos) oder

► je einer chemischen (Mid-/High Phosphor) und galvanischen Nickelschicht

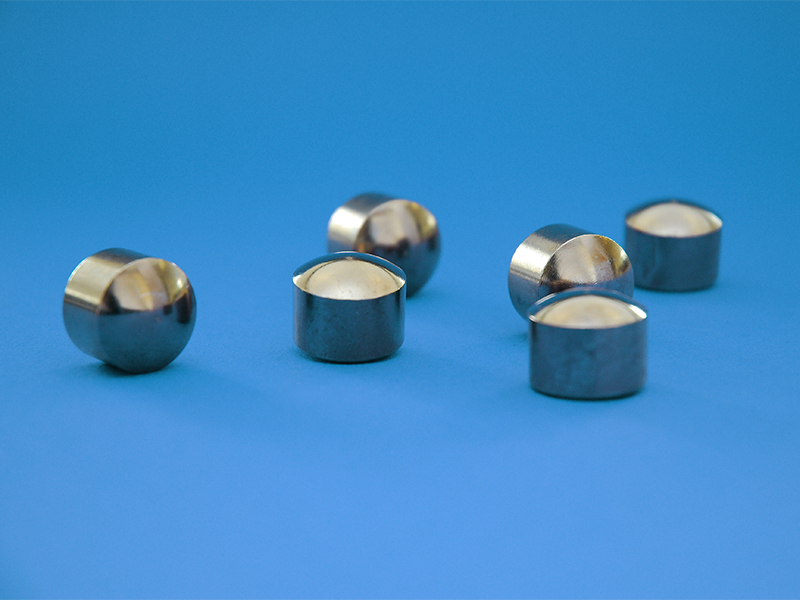

Chemisch Nickel, auch bekannt als chemisches Vernickeln oder chemische Vernickelung, ist ein Verfahren zur Oberflächenbeschichtung von Metallteilen mit einer Nickelschicht. Diese Technik wird häufig in der Industrie eingesetzt, um verschiedene Ziele zu erreichen, wie Korrosionsschutz, Verschleißfestigkeit, Verbesserung der elektrischen Leitfähigkeit und Ästhetik.

Der Prozess der chemischen Vernickelung erfolgt normalerweise in einem elektrolytischen Bad, in dem eine Nickelverbindung gelöst ist. Die zu beschichtenden Metallteile werden in das Bad eingetaucht, und durch die Anwendung von elektrischem Strom wird Nickel aus der Lösung auf die Oberfläche der Teile abgeschieden. Im Gegensatz zur galvanischen Vernickelung, bei der eine elektrische Spannung verwendet wird, um Nickel auf die Oberfläche zu bringen, erfolgt die chemische Vernickelung ohne elektrischen Stromfluss.

Dieser Prozess hat einige Vorteile, darunter:

1. Gleichmäßige Beschichtung: Die chemische Vernickelung erzeugt normalerweise eine gleichmäßige und konsistente Nickelschicht, auch auf komplex geformten Teilen.

2. Dünne Schichten: Es ist möglich, sehr dünne Nickelschichten aufzutragen, was in einigen Anwendungen von Vorteil sein kann.

3. Verbesserter Korrosionsschutz: Die Nickelschicht bietet einen ausgezeichneten Korrosionsschutz für das darunterliegende Metall.

4. Keine Stromquelle erforderlich: Im Gegensatz zur galvanischen Vernickelung ist keine Stromquelle erforderlich, was die Prozesskontrolle erleichtert.

Chemisch Nickel kann in verschiedenen Industrien und Anwendungen eingesetzt werden, darunter Automobilindustrie, Luft- und Raumfahrt, Elektronik, Maschinenbau und mehr. Es dient dazu, die Lebensdauer und die Leistung von Metallteilen zu verbessern und sie vor Umwelteinflüssen zu schützen.

Die chemische Vernickelung ist ein chemischer, stromloser Prozess. Das chemische Vernickeln hat den großen Vorteil der gleichmäßigen Abscheidung auf dem gesamten und noch so unterschiedlichen Bauteil.

Da das Schichtwachstum beim chemischen Vernickeln gleichmäßiger ist als beim galvanischen Vernickeln, werden auch Hohlräume, Bohrungen, Gewinde etc. zuverlässiger beschichtet - siehe Grafik.

Schichtdicke beeinflusst die Beständigkeit der Veredelung:

- Milde Korrosionsbeanspruchung: 2 – 10 µm Schicht

- Milde Verschleißbeanspruchung: 5 – 10 µm

- Mäßige Beanspruchung: 10 – 25 µm

- Starke Beanspruchung: 25 – 50 µm

- Sehr starke Beanspruchung : mehr als 50 µm

Eigenschaften:

- Gleichmäßiger Schichtaufbau

- Geringe Schichttoleranz

- Hoher Verschleißschutz

- Hoher Härtegrad

- Hervorragender Korrosionsschutz

- Lötbarkeit (bei > 2,5 µm Schicht)

- Vernickelte Bauteile lassen sich verchromen

Einsatzgebiete:

- Allgemeiner Maschinenbau

- Armaturenbau

- Automobilbau

- Bergbau

- Büro- und Datentechnik

- Chemische Industrie

- Druckmaschinenbau

- Eisenbahntechnik

- Elektronik / Elektrotechnik

- Energie- und Reaktortechnik

- Flugzeugbau

- Haushaltsgeräteindustrie

- Hydraulik- und Pneumatikindustrie

- Kommunikationstechnik

- Lebensmittelindustrie

- Mess- und Regeltechnik

- Pharmazie und medizinischer

- Gerätebau

- Textilindustrie

- Wehrtechnik

Autokatalytischer Nickelüberzug

Vernickeln nach DIN EN ISO 4527 (Ersetzt DIN 50966)

Zeichnungsangaben:

Autokatalytischer Nickelüberzug

ISO 4527 GG//NiP(C) SS/[HT(TEMP)H]

GG – Grundwerkstoff: Fe, Al etc.

C – Phosphor Gehalt in %

SS – Mindestschichtstärke in μm

HT – Symbol für Wärmebehandlung zur Härtesteigerung

TEMP – Temperatur in °C H – Temperzeit in Stunden

Beispiele:

Autokatalytischer Nickelüberzug – ISO 4527 – Fe//NiP(8) 5// Autokatalytischer Nickelüberzug – ISO 4527 – Fe//NiP(8) 10/[HT(400)1]

Doppelte Schrägstriche stehen für ausgelassene Prozessschritte wie z.B. Wärmebehandlungen.